Очистка наружной поверхности БТ

Перед ремонтом бурильной трубы и проведением инспекции производится очистка трубы от наслоений грязи и коррозии. Применяется дробеструйная установка с системой подачи труб.

Очистка внутренней поверхности БТ

Наша компания предлагает услуги по очистке внутренней поверхности труб от окалины, остатков затвердевших технологических смесей, продуктов коррозии и прочих механических загрязнений. Применяются пневматические установки в мобильном исполнении. Очистка может осуществляться на локации заказчика.

Правка тела бурильной трубы

В случае обнаружения изгибов тела бурильной трубы допускается ее выпрямление путем правки специальным прессом. Операция производится на прессе с усилием до 160 т. Обеспечивается погонная и общая прямолинейность трубы. Практические испытания показали, что восстановление формы трубы не изменяет структуру металла в местах искривления, не снижает механические свойства и жизненный цикл оборудования.

Восстановление геометрических параметров замков БТ методом наплавки

При эксплуатации бурильной трубы в результате абразивного износа происходит уменьшение наружного диаметра замка. Процесс наплавки происходит в среде защитных газов (Ar+СО2). Операция производится на комплексе из 2-х линий с системой подачи труб на сварочных аппаратах Castolin Eutectic. Производительность – 30–50 шт./сут. Применяемая проволока и оборудование дают качественный наплавленный слой, аналогичный по механическим свойствам основному металлу, результаты подтверждены лабораторными испытаниями, твердость составляет 285…320 НВ. Возможно удлинение замков по ТЗ Заказчика.

Упрочнение замков бурильных труб (Hardbanding)

Твердосплавная наплавка позволяет решить сразу несколько проблем:

- Защита замка бурильной трубы от износа и продление срока ее службы;

- Защищает обсадную колонну от повреждения бурильной трубой;

- Уменьшение потери момента при бурении.

Возможна наплавка на трубы любых типоразмеров и групп прочности, на новые или бывшие в употреблении замки бурильных труб, на ТБТ, УБТ с разными типами замковых соединений и на поверхности КНБК для снижения износа и увеличения долговечности. Наш сервис сертифицирован ведущими мировыми производителями наплавочных материалов, мы официально наносим материалы Castolin, Arnco, Duraband NC, Интерпро. Толщина слоя – до 3,2 мм, твердость – 56–64 HRC, производительность – до 120 шт./сут.

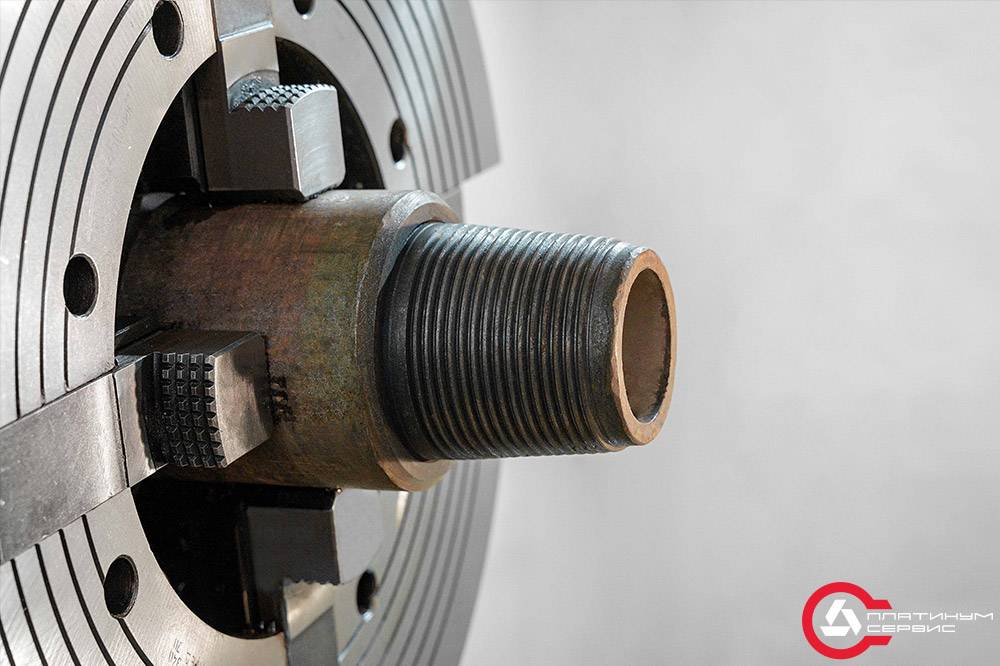

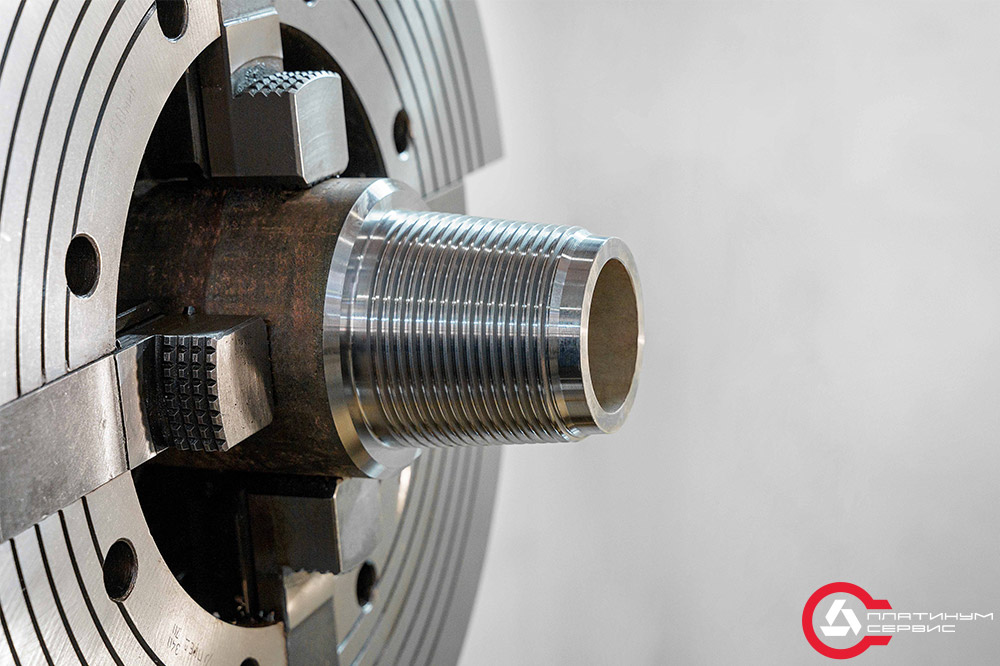

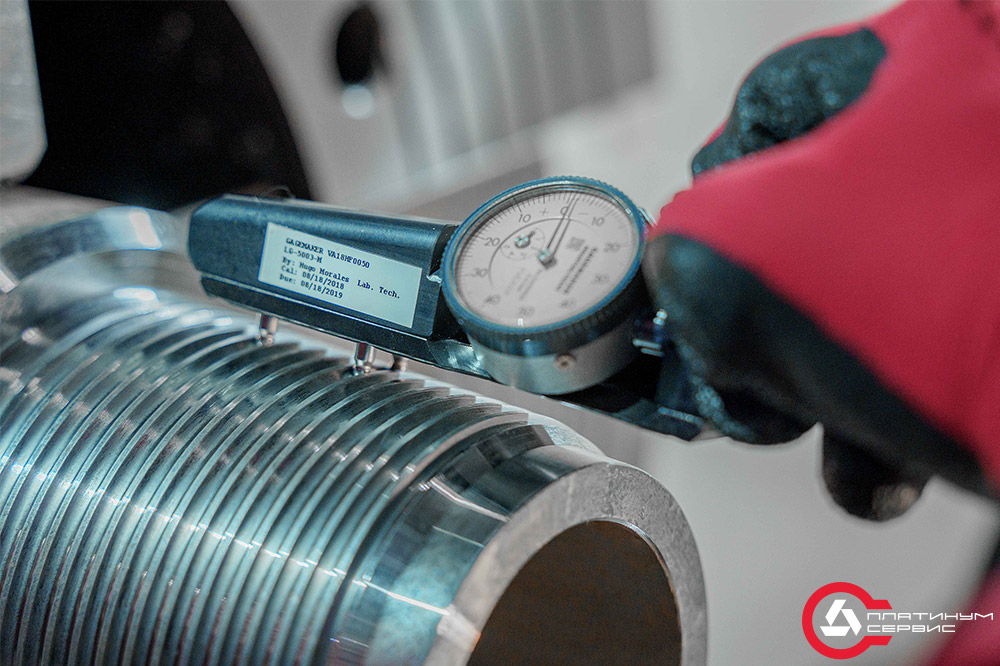

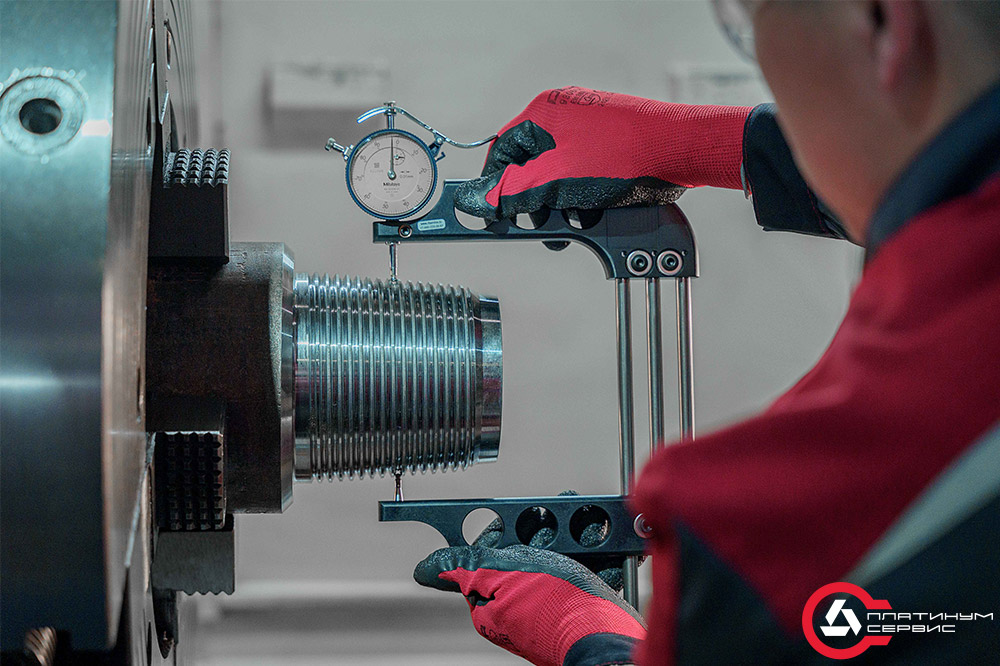

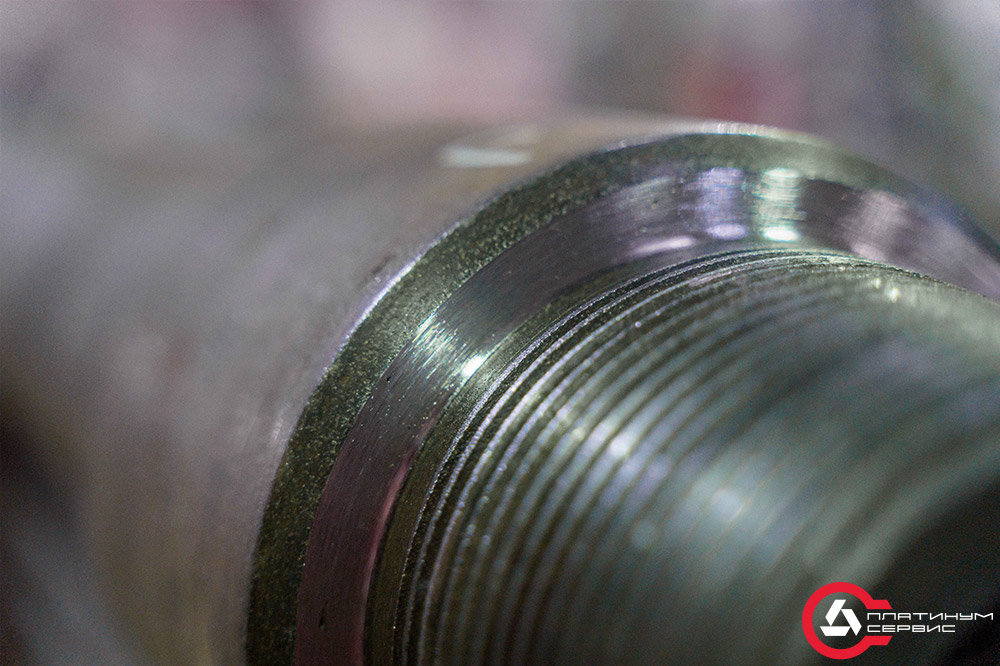

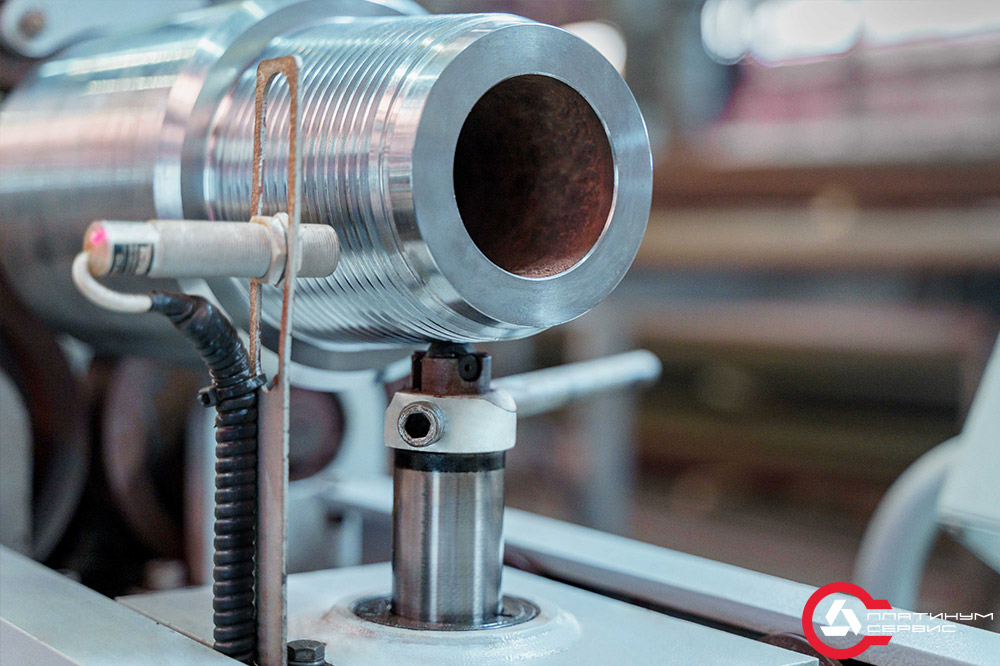

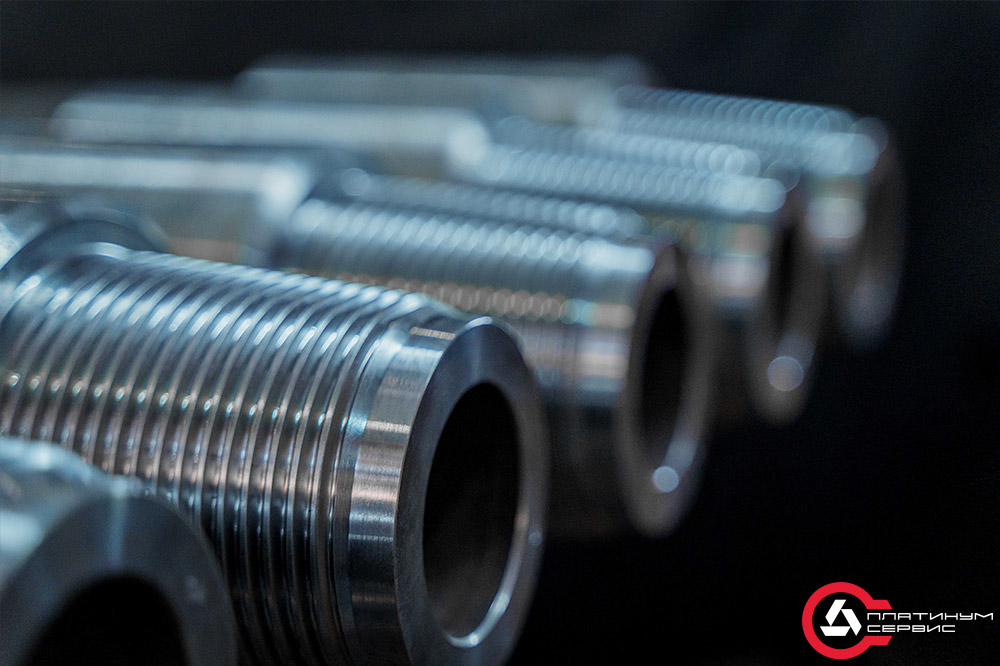

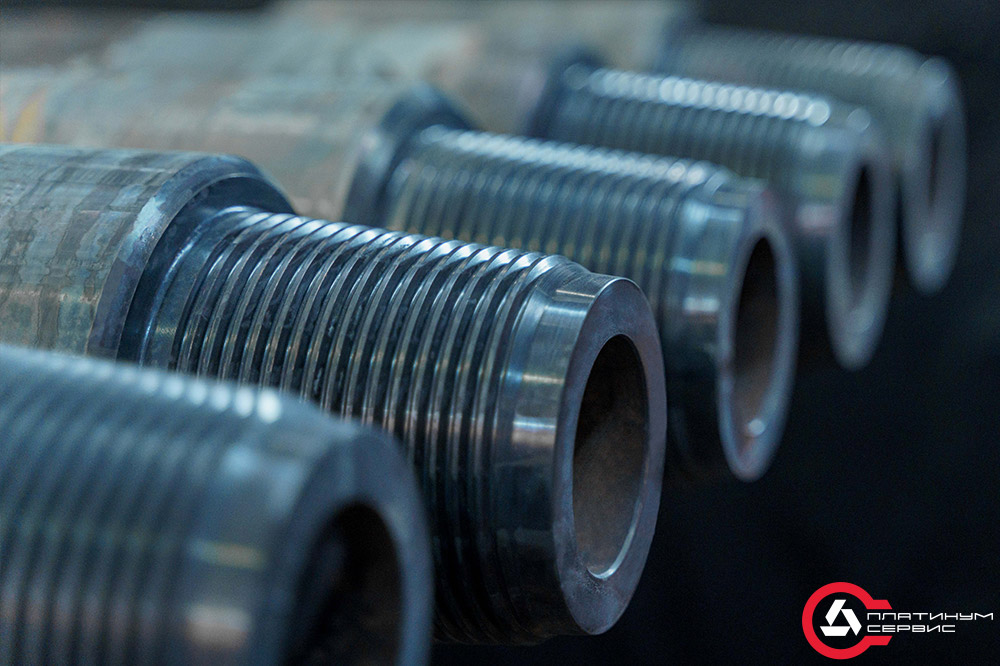

Перенарезка резьбовых соединений БТ

Операция перенарезки резьбовых соединений выполняется на трубонарезных станках с ЧПУ. Используемые нашей компанией современные станки и оборудование позволяют выдержать все допуска, обеспечить качество поверхности и повторяемость размеров нарезаемых резьб. Технологическая операция производится с использованием современного инструмента Iscar, Sandvik, Vardex, Pramet. Ремонт и изготовление всей номенклатуры как стандартной ГОСТ (API), так и высокоточной резьбы класса Премиум (HLDS, HLIDS, HLST, DPDS, WMT, WMDS). Осуществляется 100%-ный контроль резьбового соединения калибрами, а также приборами Gagemaker.

Перешлифовка упорных торцов замка БТ

Эта операция позволяет увеличить срок эксплуатации замкового соединения и снижает затраты Заказчика на ремонт бурильной трубы. Перешлифовка уплотняющих поверхностей муфты и ниппеля выполняется в случае обнаружения на торце вмятин, задиров, коррозии. Перешлифовка может осуществляться в полевых условиях.

Холодная накатка резьбы

Пластическое деформирование впадин резьбы методом обкатки роликом должна выполняться на всех новых и перенарезанных соединениях. При этом повышается стойкость резьбы при циклических нагрузках. Данная процедура выполняется в соответствии с рекомендациями стандарта DS-1, п.3.33.7.

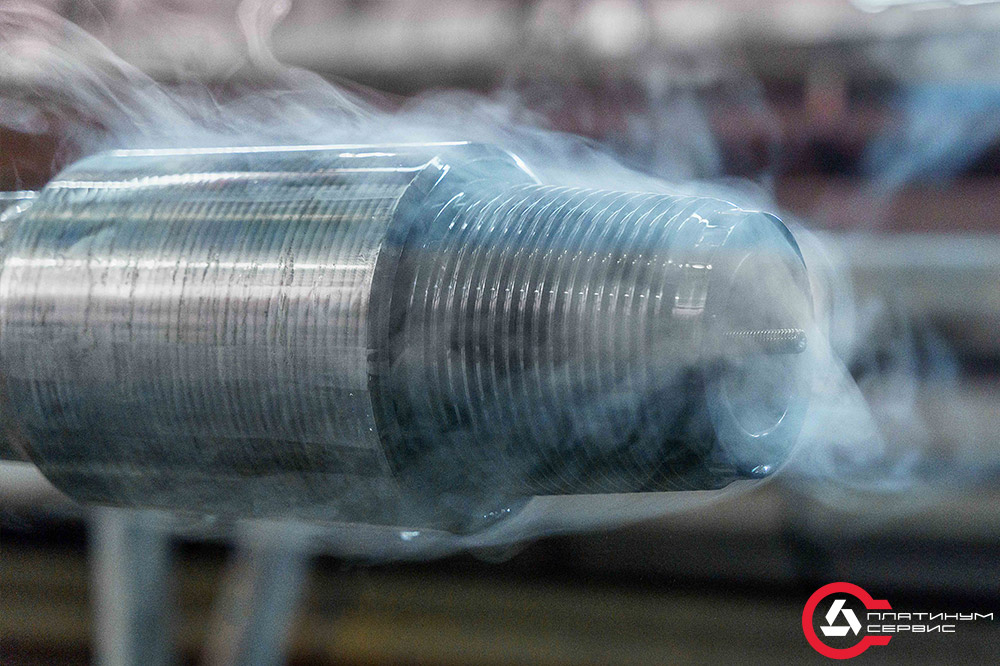

Фосфатирование резьбы

Все перенарезанные соединения должны быть подвергнуты фосфатированию, в соответствии с рекомендациями DS-1, п.3.33.8. Мы используем технологии компании Chemetall — одного из ведущих мировых производителей химических средств для металлических поверхностей. Применяется метод распыления в изолированной камере. Противозадирное покрытие наносится для предотвращения заедания поверхностей скольжения, улучшения приработки этих соединений, служит для защиты от коррозии.

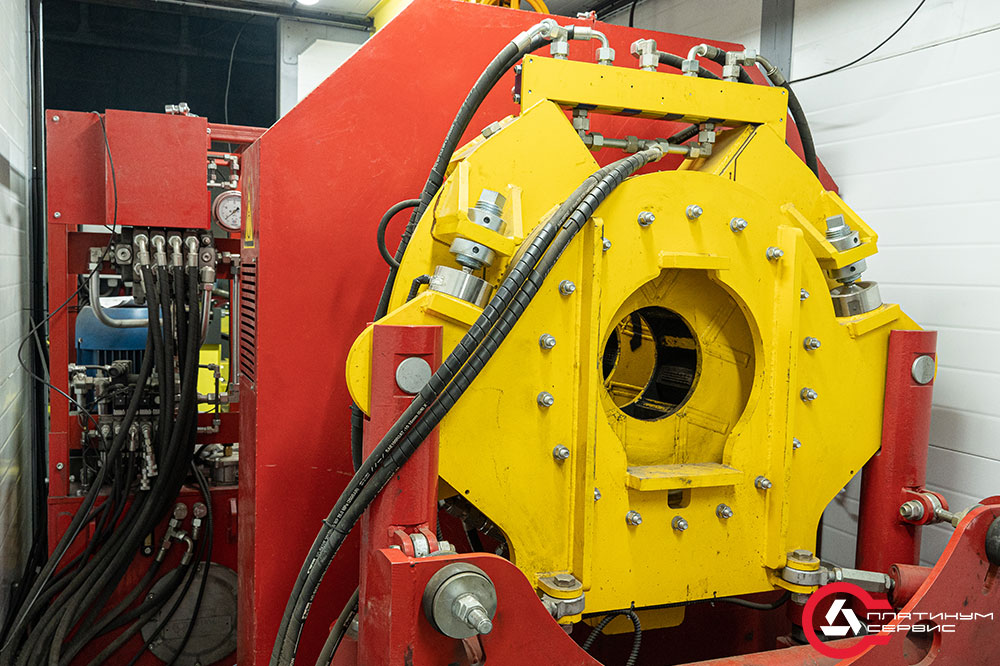

Приработка резьбовых соединений

В соответствии с рекомендацией DS-1, п. 3.33.8.2, все резьбовые соединения после ремонта должны пройти 3-кратную приработку при нагрузке 60% от минимального предела текучести соединения при кручении. После приработки каждое соединение должно быть подвергнуто 100%-ному визуальному контролю. Данная технология позволяет значительно сократить НПВ во время сборки инструмента, что значительно снижает финансовые затраты при строительстве скважин.

Консервация БТ

Все допущенные к последующей эксплуатации замковые соединения (резьба, уплотнительные поверхности) должны быть покрыты консервационно-эксплуатационной смазкой. Также для транспортировки и хранения накручиваются защитные протектора. Производится увязка труб в пакеты.

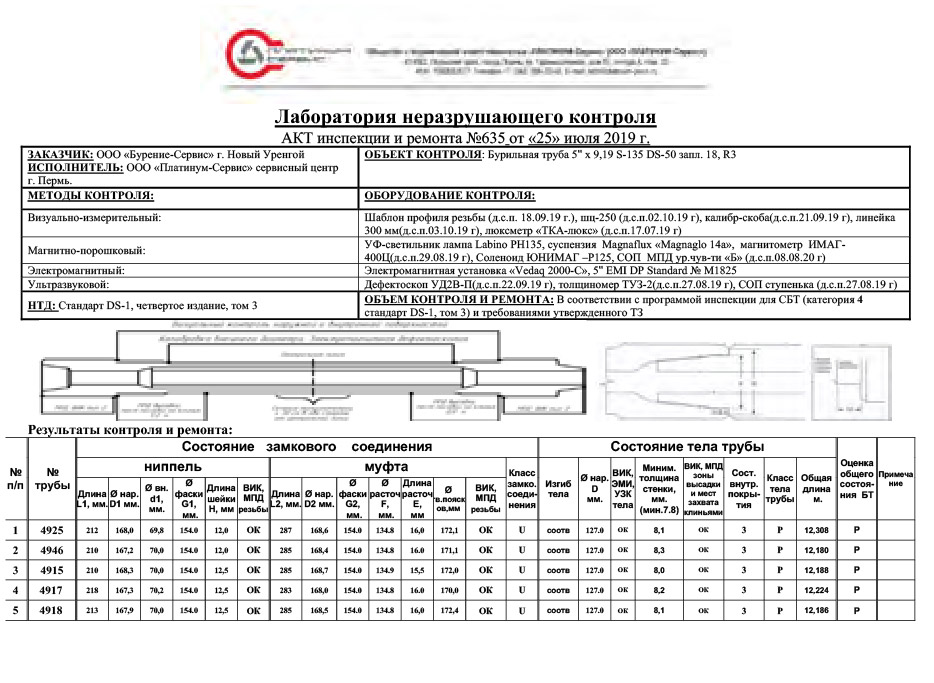

Отчет

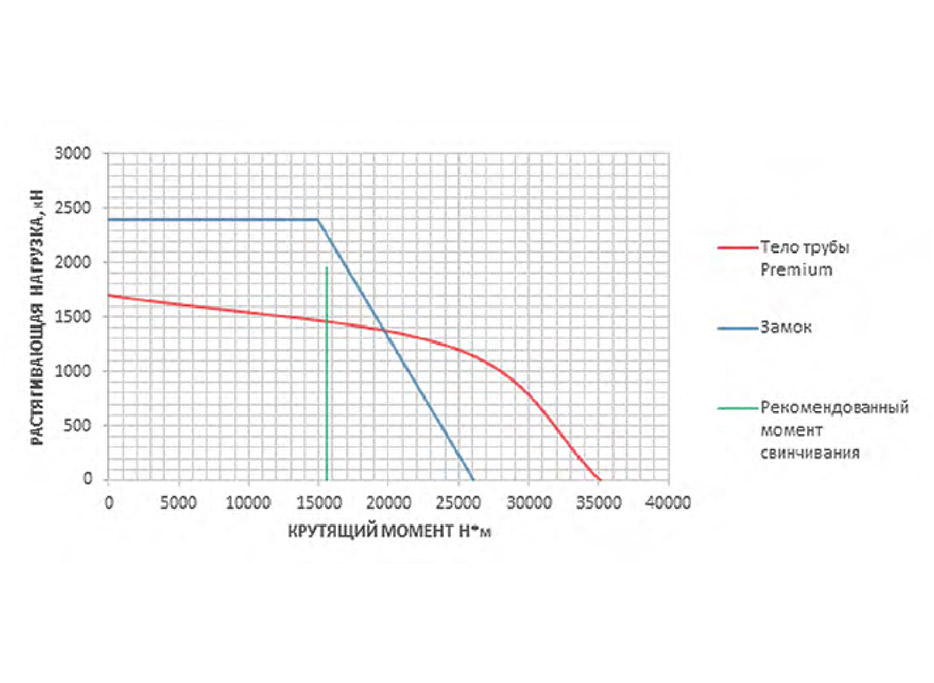

На каждую трубу составляется отчет с присвоением идентификационного номера. В отчете отражается текущее состояние трубы и описание выполненных операций. По требованию Заказчика рассчитываются допускаемые нагрузки на тело трубы и замковое соединение.